常用污泥脱水机及其特点介绍

压滤机是利用一种特殊的过滤介质,对对象施加一定的压力,使得液体渗析出来的一种机械设备,其作用就是使混合液中的固体提取出来,实现固、液分离的作用。

1、板框压滤机

板框压滤机是很成熟的脱水设备,适用于各种污泥。板框压滤机主要由止推板、滤板、压紧板、大梁和压紧装置组成。多块滤板、滤框交替排列,板和框间夹过滤介质(如滤布),滤框和滤板通过两个支耳,架在水平的两个平等横梁上,一端是止推板,另一端的压紧板在工作时通过压紧装置压紧或拉开。压滤机通过在板和框角上的通道或板与框两侧伸出的挂耳通道加料和排出滤液。滤液的排出方式分明流和暗流两种、在过滤过程中,滤饼在框内集聚。

优点:结构较简单,操作容易,运行稳定,保养方便,维修容易;过滤面积选择范围灵活,占地少;对物料适应性强,适用于各种中小型污泥脱水处理的场合。

缺点:板框式压滤机的不足之处在于,滤框给料口容易堵塞,滤饼不易取岀,不能连续运行,处理量小,工作压力低,普通材质方板不耐压、易破板,滤布消耗大,板框很难做到无人值守,滤布常常需要人工清理。

2、厢式压滤机

厢式压滤机是在板框压滤机基础上面的改良产品,一般用于工厂污泥脱水,化学中间体固液分离等对于固体含水率较低的场合。厢式压滤机主要优点是效率较高、效果较好、滤板也相对耐用(相同条件下);缺点是属于间接性工作装置,处理量较小,更换滤布麻烦,不过现在自动化程度都较高,一般更换滤布的次数也不会频繁。

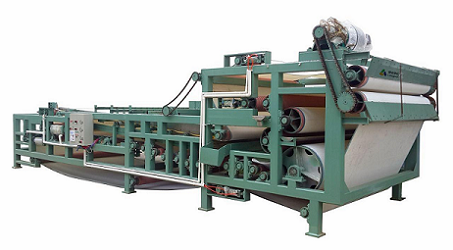

3、带式压滤机

带式压滤机是从美国引进技术,经消化吸收,开发成功的一种水处理设备。带式压榨过滤机脱水过程可分为预处理、重力脱水、楔形区预压脱水及压榨脱水四个重要阶段。经过浓缩的污泥与一定浓度的絮凝剂在静、动态混合器中充分混合以后,污泥中的微小固体颗粒聚凝成体积较大的絮状团块,同时分离出自由水,絮凝后的污泥被输送到浓缩重力脱水的滤带上,在重力的作用下自由水被分离,形成不流动状态的污泥,然后夹持在上下两条网带之间,经过楔形预压区、低压区和高压区由小到大的挤压力、剪切力作用下,逐步挤压污泥,以达到最大程度的泥、水分离,最后形成滤饼排出。

优点:连续工作模式、污泥处理效率高、处理能力大,使用寿命长,一般适用于大型污水处理厂,自来水厂等。

缺点:污泥脱水不干净,含水率较高,泥饼不成型;工作后滤布需用许多水冲洗、浪费资源;如污泥中有砂石、极易造成滤带损坏,维护保养较难,耗能较大。

4、叠螺压滤机

叠螺压滤机结构是由机架、压紧机构和过滤机构组成。机架是压滤机的基础部件;压紧机构分为手动压紧、机械压紧、液压压紧;过滤机构由滤板、滤框、滤布、压榨隔膜组成,滤板两侧由滤布包覆。

叠螺压滤机工作原理为:混合液通过进料口自流进入叠螺压滤机的滤筒,滤筒是由固定叠片与活动叠片交替组装而成。在螺旋轴旋片的推动力作用下物料向出料口端移动,由于螺旋轴旋片之间的螺距逐渐缩小,因此,污泥所受的压力也逐渐增大,在压差作用下开始脱水,自由态水分从活动板与固定板的过滤间隙流出。由于螺旋轴旋片的直径大于活动板的孔径,当螺旋轴旋片转动时带动活动板一起转动,设备依靠活动板与固定板之间相对运动实现自清洗功能,防止过滤间隙堵塞,泥饼经过充分脱水后在螺旋轴的推动作用下从卸料口排出。

优点:动静环取代滤布,自清洗、不易堵塞;连续自动运行、操作简单,不需人员操作设备,日常保养维护简便;设备整体设计紧凑,大幅度节省运行费用。

缺点:压出的污泥含水率相对较高,一般叠螺机的压泥含水率在80%左右,相对于传统的离心式污泥脱水机、板框压滤机,污泥不够干,需要配套污泥蒸发干化系统,成套设备费用高,设备占地面积大;对于含油较高的污泥处理,需要加药剂浓缩预处理;出水有一定浊度,增加污泥处理量。

5、离心式脱水机

离心式污泥脱水机是利用固液两相的密度差,在离心力的作用下,加快固相颗粒的沉降速度来实现固液分离的。具体分离过程为污泥和絮凝剂药液经入口管道被送入转鼓内混合腔,在此进行混合絮凝(若为污泥泵前加药或泵后管道加药,则已提前絮凝反应),由于转子(螺旋和转鼓)的髙速旋转和摩擦阻力,污泥在转子内部被加速并形成一个圆柱液环层(液环区),在离心力的作用下,比重较大固体颗粒沉降到转鼓内壁形成泥层(固环区),再利用螺旋和转鼓的相对速度差把固相推向转鼓锥端,推岀液面之后泥渣得以脱水干燥,推向排渣口排出,上清液从转鼓大端排出,实现固液分离。

优点:占地面积小,安装简单便利,维修保养频率低,使用便捷。

缺点:噪音太大,使工作车间及附近都受噪音影响;设备封锁性差,导致泥处理现场污泥洒落,工作环境较差,易损件费用高,运行费用高。

沪公网安备 31011302003588号

沪公网安备 31011302003588号